Kategori Produk

Hubungi Kami

Kastor Pengeluar

-

60/26 Plug-in Wheel Hitam Aksesori Caster Universal untuk kerusi pejabat, kerusi permainan, dan kerusi mesh

Roda ini mempunyai diameter 60mm dan diameter soket 26mm. Fungsi putaran 360 ° memastikan stereng fleksibel, rol... -

60/32 Kerusi Pejabat Roda Pu Hitam 60/32, Kerusi Permainan, Aksesori Caster Kerusi Mesh

Roda mempunyai diameter 60mm dan diameter soket 32mm. Bahan PP menjadikan Casters ringan dan tahan impak, menjad... -

60/32 Roda PU Hitam Elektroplated, Kerusi Permainan, Pengerusi Mesh Aksesori Caster Universal

Roda mempunyai diameter 60mm dan diameter soket 32mm. Bahan PP menjadikan Casters ringan dan tahan impak, menjad... -

50/38 Grey-Green Pu Wheel (Aurora Green) Kerusi Pejabat Universal Aksesori Caster

Roda ini mempunyai diameter 50mm dan diameter soket 38mm, yang praktikal dan cantik. Bahan PP memberikan cahaya ... -

60/32 Kerusi Pejabat Roda PU Putih, Kerusi Permainan, Pengerusi Mesh Aksesori Caster Universal

Roda mempunyai fungsi putaran 360 °, bergolek dengan lancar dan diam -diam, mengurangkan bunyi bergerak dan memb... -

50/38 Pejabat Pu Roda Pu All-White Aksesori Caster Universal

Caster ini mengamalkan reka bentuk putih, yang mudah dan elegan. Ia boleh mudah disesuaikan dengan pelbagai adeg... -

50/38 Black Plug Wheel Office Kerusi Aksesori Caster Universal

Diperbuat daripada polipropilena kemelut tinggi (PP), nisbah emas diameter roda 50mm dan diameter soket 38mm dip... -

60/38 Kerusi Pejabat Roda PU Putih, Kerusi Permainan, Aksesori Caster Kerusi Mesh

Roda kastor ini mengamalkan PA PVC sebagai badan utama dan permukaan roda PU yang mesra alam. Ia adalah tenang d... -

50/38 Grey-Black PU Wheel Office Chair Aksesori Caster Universal

Caster ini diperbuat daripada PP PVC sebagai bahan asas, dengan rintangan impak yang sangat baik, dapat menahan ... -

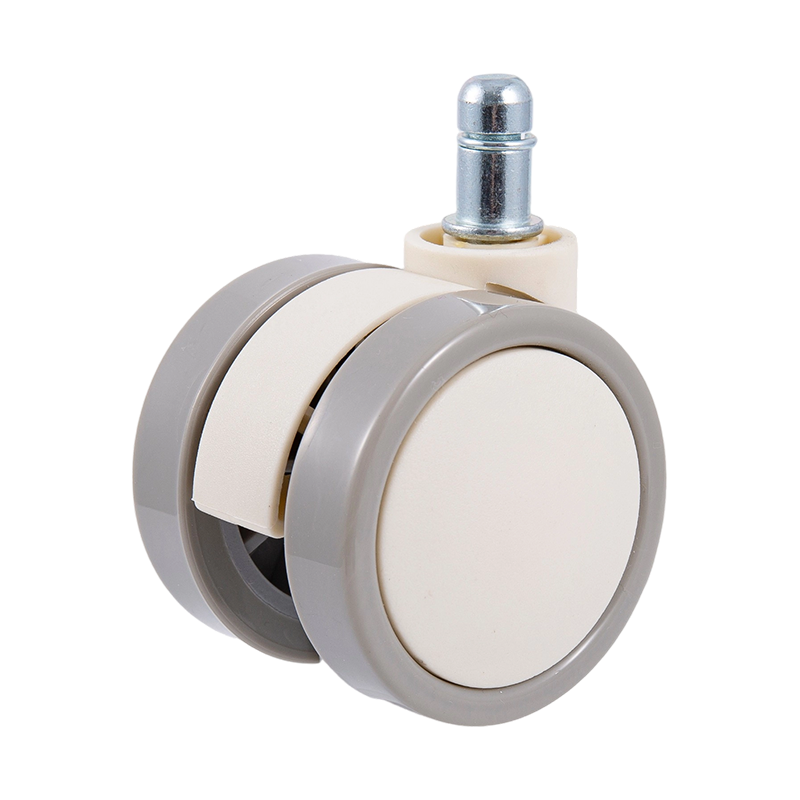

60/26 Kerusi Permainan Racing Arc White-Grey, Kerusi Mees Aksesori Caster Universal

Gabungan bahan PA PVC PP dari badan roda memberikan rintangan haus yang sangat baik dan rintangan impak, dan bol... -

60/13 Kerusi Pejabat Roda Beige PU, Kerusi Permainan, Pengerusi Mesh Aksesori Caster Universal

Diperbuat daripada bahan PA PVC, ia menggabungkan rintangan dan kestabilan haus dengan sempurna. Nada beige lemb... -

60/18 Kerusi Pejabat Roda Pu Hitam 60/18, Kerusi Permainan, Pengerusi Mesh Aksesori Caster Universal

Kaster ini mempunyai diameter 60mm dan diameter soket 18mm, yang sempurna menggabungkan kepraktisan dan estetika...

tentang Kami

Anji Xielong Furniture Co., Ltd. Diasaskan pada 2019, ia merupakan sebuah syarikat yang menyepadukan R&D, pengeluaran dan penjualan tempat letak tangan boleh laras untuk kerusi pejabat. Sebagai pengeluar perabot pejabat dan pembentuk perniagaan aksesori utama, kami percaya bahawa pelanggan bukan sahaja menikmati produk berkualiti tinggi, tetapi juga perkhidmatan yang cekap dan berkualiti tinggi. dibuat khas Kastor syarikat dan China dibuat khas Kastor Pengeluar, Kualiti diutamakan, pelanggan diutamakan adalah tujuan syarikat kami sentiasa mematuhi.